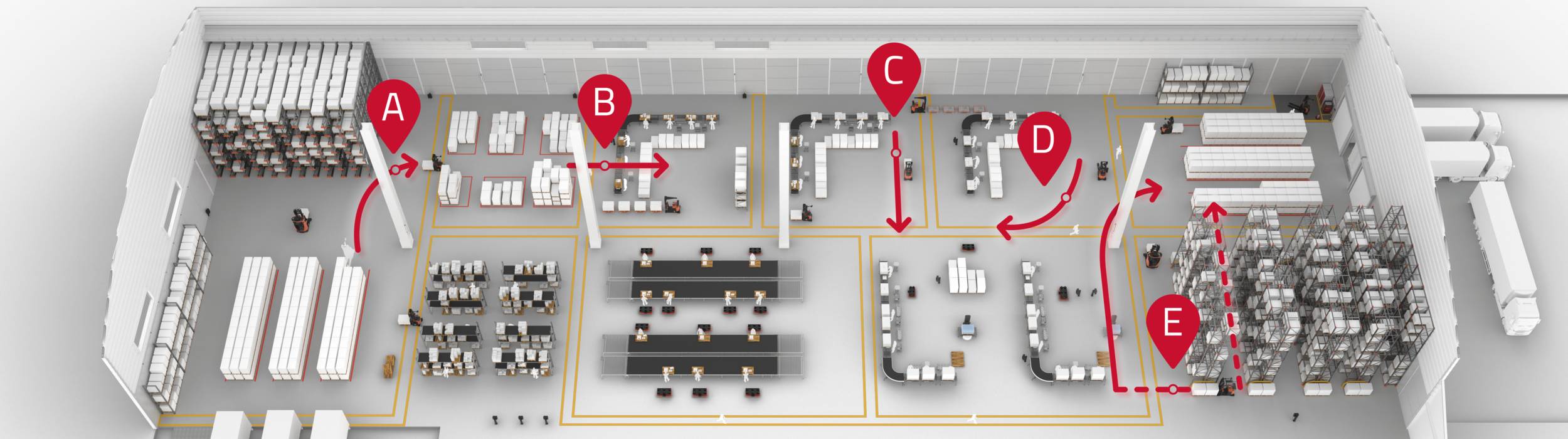

Automatizarea pas-cu-pas

Solutii automatizate pentru zona de depozitare

Pe scurt:

Proces: In aceasta zona paletii sunt transportati de pe podea, din zona de incarcare, catre o zona de depozitare (rafturi sau o zona dedicata depozitarii paletilor).

Echipamente:

Automated low-lifters (Toyota Autopilot LAE)

Automated stacker trucks (Toyota Autopilot SAE)

Automated counterbalanced trucks (Toyota Autopilot OAE)

Automated reach trucks (Toyota Autopilot RAE)

Navigare: Prin reflectoare sau navigare naturala

Software: T-ONE automation software

Initiatori de comanda: WMS, tableta, semnale de tip I/O (cum ar fi senzori, butoane, etc.)

Integrari: WMS, PLC, conveioare, celule robot, usi automate, alarma de incendiu

Baterie: Cu acid sau Li-ion cu incarcare automata

Alte dotari ce pot fi adaugate: Scaner pentru coduri de bare, formular de inventar

Automatizarea depozitarii paletilor in fabrica Toyota din Suedia

“Filozofia kaizen a companiei Toyota este de a lucra cu mici si continue imbunatatiri, fara a crea asteptari de actiuni bruste, imediate.”

Mikael Egonsson, TPS Coordinator la TMHMS

Manipularea marfurilor primite

Marfurile primite sunt de obicei asezate pe podea sub forma de stive. Acesti paleti sunt adusi de regula de soferii de tiruri/camioane sau de personalul din doc. Un AGV pe pilot automat de la Toyota, poate duce bunurile primite din zona de intrare in depozit, intr-o zona de depozitare (rafturi sau o zona dedicata depozitarii).

In procesele de depozitare, se intampla ca mai multe utilaje sa se ocupe de transportul paletilor, in functie de tipurile de sarcini. De exemplu, un dispozitiv de ridicare automat (transpaleta electrica sau stacker) pentru transport si un alt echipament pentru depozitare (reach truck) - asigurandu-va ca obtineti solutia potrivita aplicatiei pe care o aveti.

Imaginea arata o zona tipica de preluare paleti: stiva pe podea.

Cum functioneaza

Comenzile de transport sunt adesea initiate de administratorul de docuri, fie printr-o tableta (conectata la T-ONE), fie printr-un buton. T-ONE va primi destinatia de la sistemul de gestionare al depozitului (WMS) odata ce echipamentul automat (Autopilot) a preluat incarcatura si scanerul de la bord a verificat ID-ul marfii. Pentru depozitele fara WMS, T-ONE vine cu o functie de mapare a depozitului. Prin aceasta, T-ONE poate verifica valoarea scanata dintr-o incarcare in raport cu datele si criteriile predefinite pentru a obtine destinatia corecta de predare a marfurilor. Destinatia nu trebuie sa fie preconfigurata si poate, de exemplu, sa fie diferita dimineata fata de dupa-amiaza, oferindu-va flexibilitate.

Manipulare lina a marfurilor

Pentru a asigura o preluare lina a marfurilor din zona de intrare, este esential ca marfurile sa fie plasate corect. De aceea, recomandam sa implementati o verificare vizuala a plasarii paletului si sa identificati orice deteriorare a bunurilor inainte ca bunurile primite sa fie depozitate. Instruirea corecta a angajatilor va poate ajuta sa imbunatatiti acest proces si sa faceti ca operatiunea automata sa ruleze mai usor si mai eficient.

Imaginea arata o statie de depozitare tipica: tampon pe podea, rafturi conventionale sau cu flux gravitational, depozitare shuttle (RS150 cu RAE).

Solutii automatizate pentru zona de aprovizionare

Pe scurt:

Proces: In zona de productie sau in depozit este intotdeauna nevoie de aprovizionare cu diverse materiale precum paleti cu piese care sunt dusi la liniile de productie sau catre zonele de picking

Echipamente:

Automated towing trucks (Toyota Autopilot TAE )

Automated stacker trucks (Toyota Autopilot SAE)

Automated counterbalanced trucks (Toyota Autopilot OAE)

Automated reach trucks (Toyota Autopilot RAE)

Navigare: Prin reflectoare sau navigare naturala

Software: T-ONE automation software

Initiatori de comanda: WMS, tableta, semnale de tip I/O (cum ar fi senzori, butoane, etc.)

Integrari: WMS, PLC

Baterie: Cu acid sau Li-ion cu incarcare automata

Alte dotari ce pot fi adaugate: Scaner pentru coduri de bare

Automatizarea procesului de aprovizionare aduce satisfactie muncii la Hargassner

“Toyota Material Handling nu doar ca a dezvoltat cel mai bun concept adaptat nevoilor noastre, dar s-a dovedit a fi un partener fiabil in timpul implementarii.“

Florian Pommer, Operations Manager la Hargassner

Completare automata a paletilor

Procesul de completare se gaseste in mod obisnuit in productie, la liniile de asamblare sau in zonele de preluare, unde trebuie sa reumpleti spatiile libere cu diferite piese sau cu paleti. Paletii sunt ridicati de echipamentele automate Toyota de pe podea sau de la rafturi in zona de depozitare si dusi in zonele de productie sau de preluare.

Un singur palet poate fi transportat de un echipament automat sau un numar mai mare de paleti poate fi remorcat in acelasi timp de un echipament de tractare automat. In zonele aglomerate, cum ar fi liniile de asamblare, solutiile fara furci sunt o alternativa buna pentru transportul usor si sigur al paletilor.

Imaginea prezinta o statie tipica de ridicare: tampon pe podea, rafturi conventionale sau cu flux gravitational, depozitare shuttle (RS150 cu RAE).

Cum functioneaza

Pentru fiecare comanda de completare, software-ul de automatizare T-ONE creeaza alte doua comenzi de transport. Combina fluxurile de la cross-docking si de la manipularea paletului fara incarcatura: Se preia paletul gol si se inlocuieste cu un altul care are incarcatura. De asemenea, poate face transport in bucla cu un echipament de tractare automat. Aveti flexibilitatea de a alege intre sistemul Controler Logic Programabil (PLC) sau WMS pentru a initia aceste comenzi de transport sau puteti avea un operator care sa le initieze printr-o tableta sau un buton.

IImaginea arata o statie tipica de depozitare: statii de lucru in productie, rafturi.

Citeste mai multe despre echipamentele de tractare automatizate >>

Solutii automatizate pentru zona de cross-docking

Pe scurt:

Proces: Acolo unde sunt mutati paletii, exista adesea transporturi simple de la o statie specifica la alta. In centrele de distributie, in care paletii sunt transportati direct de la intrare la iesire, acest lucru se numeste cross-docking.

Echipamente:

Automated low-lifters (Toyota Autopilot LAE)

Automated stacker trucks (Toyota Autopilot SAE)

Automated counterbalanced trucks (Toyota Autopilot OAE)

Navigare: Prin reflectoare sau navigare naturala

Software: T-ONE automation software

Initiatori de comanda: WMS, tableta, PLC, semnale de tip I/O (cum ar fi senzori, butoane, etc.)

Integration: WMS, PLC, conveioare, celule robot, usi automate, alarma de incendiu

Baterie: Cu acid sau Li-ion cu incarcare automata

Alte dotari ce pot fi adaugate: Scaner pentru coduri de bare

Cross docking-ul facut cu AGV ajuta compania DSV sa-si optimizeze fluxul de lucru si resursele

“Echipamentele Autopilot sporesc productivitatea DSV prin manipularea a pana la 400 de paleti pe schimb, comparativ cu o capacitate de 250 de paleti manipulati de catre un operator"

Mutarea marfurilor

Procesul punct-la-punct poate fi gasit in majoritatea locurilor de productie unde marfurile semifabricate trebuie transportate in zona de productie pentru a deveni produse finite. Acest transport al marfurilor semifabricate poate fi automatizat folosind echipamentele Autopilot.

Cum functioneaza

Sarcinile sunt adesea pornite automat de un semnal, de ex. printr-o fotocelula fixata la transportor care este declansata de sarcina pe masura ce se apropie de capatul liniei. De asemenea, pornirea se poate face manual prin intermediul unei tablete sau prin WMS.

Imaginea prezinta o statie tipica de preluare si predare: tampon de podea, transportor.

Timpul de productie al unei unitati (takt time) nu este intotdeauna egal si, prin urmare, ar putea fi necesare tampoane mai mici pentru a stoca din cand in cand produsele semifabricate. T-ONE, software-ul de automatizare Toyota, va identifica aceasta nevoie si va crea o pozitie de depozitare temporara in care echipamentele Autopilot pot plasa in siguranta marfurile. Cand este necesar, sistemul va trimite o noua comanda de transport catre unul dintre echipamentele automate pentru a finaliza „transportul punct-la-punct” - optimizand solutia la nevoile aplicatiei.

Cross-docking flexibil

In centrele de distributie, aceste tipuri de transporturi sunt adesea denumite fluxuri de „cross-docking”, in care marfurile sunt mutate de echipamentele Autopilot de la zona de intrare catre zona de iesire, de obicei plasate in stive care asteapta sa fie expediate.

Solutii automatizate pentru manevrarea paletilor fara sarcina

Pe scurt:

Proces: Intr-un depozit exista intotdeauna o multime de paleti goi, deoarece marfurile au fost folosite sau culese. Paletii goi sunt, de asemenea, necesari pentru plasarea altor marfuri sau pentru transportul produselor de la liniile de productie

Echipamente:

Automated low-lifters (Toyota Autopilot LAE)

Automated stacker trucks (Toyota Autopilot SAE)

Automated counterbalanced trucks (Toyota Autopilot OAE)

Navigare: Prin reflectoare sau navigare naturala

Software: T-ONE automation software

Initiatori de comanda: WMS, tableta, PLC, semnale de tip I/O (cum ar fi senzori, butoane, etc.)

Integrari: WMS, PLC, conveioare, celule robot, usi automate, alarma de incendiu etc

Un stacker automat se ocupa de manipularea paletilor fara sarcina de la Haval

“Sunt convins ca timpul de recuperare a investitiei va fi mai scurt decat cele 20 de luni calculate initial. Vad ca oamenii lucreaza mai eficient si ca avem mai putine daune."

Roel van Dijk, supply chain manager la Haval

Mutarea paletilor goi prin depozit

Procesul de manipulare a paletilor fara incarcatura se regaseste in zone precum linii de asamblare, zone de prelucrare sau acolo unde deseurile trebuie manipulate.

Cum functioneaza

Paletii fara incarcatura pot fi preluati de echipamentele automatizate unul cate unul de la statiile de asamblare / preluare pana la distributie sau pot fi adusi la zona de productie pentru incarcarea marfurilor finite. O alta modalitate de a gestiona paletii goi este transportul, de catre un echipament automat, al unei stive de paleti intr-o zona tampon aflata langa zona de productie.

Automat sau la cerere

Puteti alege ca aceste comenzi de transport sa fie initiate de sistemul PLC al echipamentelor sau de sistemul de gestionare a depozitelor. Alternativ, un operator le poate initia printr-o tableta conectata la software-ul de automatizare Toyota (T-ONE) sau printr-un buton.

In imagine vedeti o statie tipica de preluare si predare: tampon pe podea, conveior.

Solutii automatizate pentru zona de iesire a produselor finite

Pe scurt:

Proces: Paletii cu produse finite sunt dusi intr-un depozit temporar din apropierea zonelor de productie sau de preluare si apoi sunt plasati in zona de iesire, de obicei sub forma de stive pe podea, asteptand sa fie incarcati in camioane.

Echipamente:

Automated low-lifters (Toyota Autopilot LAE)

Automated stacker trucks (Toyota Autopilot SAE)

Automated counterbalanced trucks (Toyota Autopilot OAE)

Automated reach trucks (Toyota Autopilot RAE)

Navigatre: Reflectoare sau navigare naturala

Software: T-ONE automation software

Initiatori de comanda: WMS, tableta, PLC, semnale de tip I/O (cum ar fi senzori, butoane, etc.)

Integrari: WMS, PLC, usi automate, alarma de incendiu

Baterie: Cu acid sau Li-ion cu incarcare automata

Alte dotari ce pot fi adaugate: Scaner pentru coduri de bare

AGV-urile transporta marfurile catre drumurile de iesire la magazinul alimentar Coop

“Am observat un total de 17.500 de transporturi A-B pe saptamana care ar putea fi automatizate si am inceput prin automatizarea a 3.000 dintre acestea."

Roger Tømmervold, Internal Logistics Manager la Coop

Pregatirea pentru livrare

Cand produsele sunt gata, echipamentele automate pot ridica marfurile de la capatul liniei de productie. Daca este necesara ambalarea lor, echipamentele Autopilot pot duce produsele la o statie de impachetare/ambalare, inainte de a le lasa in zona de iesire.

Imaginea arata o statie tipca de preluare: conveior, masina de productie, ambalare.

Depozitarea marfurilor

Paletii pot merge direct catre zona de iesire, asteptand sa fie incarcati si expediati, dar uneori sunt depozitati pentru o perioada de timp inainte de a fi preluati. Cand marfurile sunt depozitate provizoriu inainte de distributie, exista cazuri cand predarea se face de la un echipament la altul, predare gestionata printr-o comanda multileg, pentru a utiliza echipamentul cel mai potrivit pentru fiecare sarcina. Atunci cand produsele sunt puse in loturi, stivuitoarele automate vor plasa marfurile in rafturi gravitationale sau shuttle. Pentru marfurile care nu sunt lotate, se folosesc adesea rafturile conventionale. Datorita gamei largi de solutii pe care le oferim, exista intotdeauna o potrivire perfecta pentru operatiunile pe care le aveti.

In imagine vedeti o statie tipica de intermediere: rafturi conventionale sau gravitationale, shuttle (RS150 cu RAE).

Cum functioneaza

Comenzile de aducere a marfurilor catre zona de iesire sau in zona de depozitare provizorie sunt de obicei initiate automat de un semnal I / O - o fotocelula sau un scaner declansat de sarcina pe masura ce se apropie de capatul unui conveior. Comanda poate fi de asemenea data automat de sistemul PLC al masinilor de productie sau manual de catre un operator prin intermediul unei tablete. Destinatia este decisa de software-ul nostru de automatizare T-ONE fie impreuna cu WMS, fie prin caracteristica de mapare care poate trimite o valoare scanata catre o anumita destinatie.

Imaginea prezinta o statie tipica de depozitare: tampon pe podea.

Citeste mai multe despre operatiunile shuttle >>